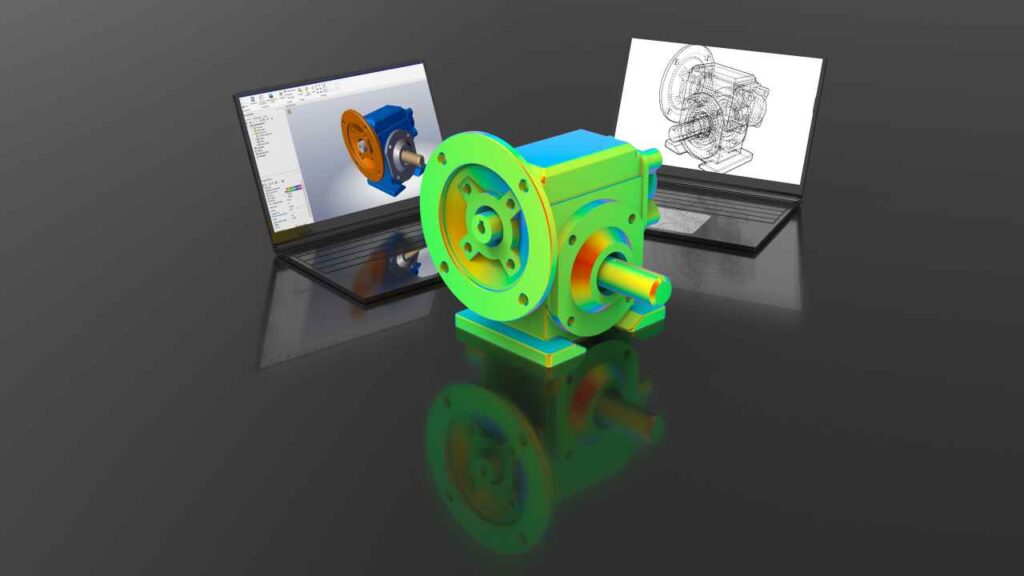

CAE解析は、自社製品の耐久性を確認したり、安全性をチェックしたりする際に欠かせない設計工程のひとつです。実際に導入することで“設計工程の効率化”、“コストの削減”などさまざまなメリットを得ることができるため、多くの企業に導入されているシミュレーションソフトウェアといえるでしょう。

CAEソフトには豊富な機能が搭載されており、導入するだけでさまざまな解析を行うことができるようになります。その代表的な解析方法として挙げられるのが構造解析です。

今回は、CAEの構造解析に焦点を当てて概要や分類、具体的な構造解析の手順について解説しますので、興味がある方はぜひ参考にしてください。

【基本】CAEの構造解析とは?

CAEの構造解析とは、物理的な構造物やその構成部品にかかる荷重の影響(挙動や状態、安全性)を確認するために行われる解析のことです。固体力学に基づいた解析手法になります。基本的には構造物の耐久性や壊れやすい箇所を見つけるために行われることが多いです。

また、構造解析を利用して構造的に優れた設計を検討するテクノロジーを構造最適化といいます。

実際に、CAE解析は構造解析以外にもさまざまな機能が搭載されているソフトウェアです。具体的な種類について詳しく知りたい方は、下記の記事を参考にしてください。

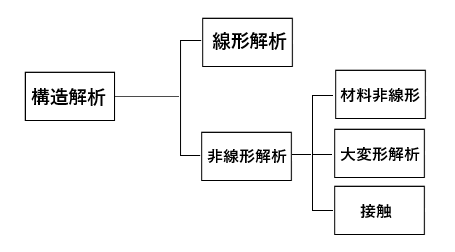

構造解析の分類について

CAEの構造解析は大まかにわけて5種類に分類することができます。種類別にそれぞれの具体的な内容について詳しく解説しますので、ぜひチェックしてください。

線形解析

荷重値に対し結果として出力される値が比例することを仮定して実施される解析です。上下それぞれの曲げ応力のみに発生します。材料力学の公式と同じ計算結果になるという点も特徴です。

非線形解析

荷重に対し結果として出力される値が比例しないときに用いられる解析手法です。

自然界の現象は、実際は全て非線形現象になりますが、微少変形の範囲では線形解析で実用的な解が得られます。しかし、線形解析の範囲を超えた解析を行う必要もあります。

たとえば、梁を曲げる場合を考えた場合、程度によって下記のように解析を分けることが必要です。

荷重が小さい間:弾性的な曲げで、応力解析で再現可能(線形解析)

荷重が少し増加:梁の一部が塑性状態となり、弾塑性解析で再現可能(非線形解析)

荷重が更に増加:座屈が発生し、大変形弾塑性解析で再現可能(非線形解析)

材料非線形

応力とひずみの関係が線形でない材料を意味します。

線形解析の範囲においては、応力は材料の降伏点に達するまでは荷重と比例関係にあり、荷重を除けば元の形状にもどります。

一方、部材の変形が進み応力が降伏点を越えると塑性状態になり、荷重を除いても形状は完全に元へ戻らなくなります。この現象は非線形であり、弾塑性材料を扱う問題と言えます。この他に、超弾性材料を扱う問題や、クリープ変形材料を扱う問題があります。

大変形 (幾何学的非線形)

目に見えるような大きな変形や回転をする現象です。また、変形が小さくても変形に伴う剛性変化が大きい場合も、幾何学的非線形です。

非線形接触

非線形接触は、部品間の境界で荷重と変形の関係が非線形になる状態を意味します。この問題を解くためには、すべりを考慮した接触や分離の接触条件が必要になります。

CAE構造解析の手順とは?

構造解析の種類について詳しく解説しましたが、実際にどのような手順で構造解析が行われるのか把握しておきたいという方もいるのではないでしょうか?具体的な手順をステップごとに解説しますので、ぜひ参考にしてください。

モデルを作成する

1つ目の手順は、CADモデルを作成することです。

CAE解析は、CADデータを読み込んでシミュレーションするため、CADモデルは必要不可欠になります。そのため、CAE解析をする前にCADモデルを作成することは大前提です。

一般的に、CADモデルはCADオペレーターなどが作成します。また、エンジニアを確保できないという方やCADモデルを社内で作成する環境が整っていない企業は、専門の会社に委託するケースが多いです。

なお、簡単な試験片形状程度でしたら、Jupiter-PreのようなCAEプリソフトでも作成することができます。

CADモデルをCAEソフトに取り込む

CADモデルを作成することができたら、実際にそのデータをCAE解析ソフトに取り込みます。読み込みの際には3Dデータの異常チェックなどが行われます。無事に読み込むことができたらこのステップは終了です。

メッシュを分割する

3つ目の手順は、メッシュの分割です。

CAE解析ソフトはメッシュの分割を行います。しかし、CADモデルによってはメッシュを分割する際にエラーが発生することがあります。構造解析をする際の注意点で後述しますが、エラー等が発生したら手動でその箇所を修正しなければなりません。

解析条件の設定

4つ目の手順は、解析条件の設定を行うことです。

解析条件の設定は、できるだけ現場の状態と同じようにするのが一般的になります。現場と同じ状態に設定しないと効率的な検証を行うことができない可能性があるので注意しましょう。

また、解析条件を設定する際には、材料データが必要になります。そのため、事前に準備しておくようにしましょう。

解析結果の理解と検証

5つ目は解析結果の理解と検証です。

試作品を使ったときの実験結果とCAE解析の結果に乖離がみられることも少なくありません。特に初めての条件でCAE解析を行った後は、試作品を使用して実験をし、それぞれの結果を比較して整合性をとる必要があります。

対策とデータ修正

6つ目の手順は対策とデータの修正です。

CAEの解析データと試作品を使った実験データの整合性をとることができたら、設計者にフィードバックしてCADモデルを修正します。

CAEによる構造解析の手順は以上です。

構造解析をする際の注意点について

CAEを構造解析する際に覚えておきたい注意点は2つです。注意点を事前に知っておくとCAE解析ソフトを選ぶ際にその知識が役立ったりするのでぜひ参考にしてください。

CADモデルを作成する必要がある

1つ目の注意点は、CADモデルを事前に用意する必要があるという点です。

構造解析の手順でご紹介したように、CADモデル作成後にCAE解析を行うため、CADモデルは事前に準備しなければなりません。ちなみに、CADモデルは素人が簡単に作れるものではないため、専門のエンジニアを雇用して社内で環境を整えたり、外部の専門機関に依頼したりする必要があるでしょう。

メッシュモデルを作成する必要がある

2つ目の注意点は、メッシュを分割できないことがあるという点です。

CAE解析ソフトにCADモデルを取り込んだ際にメッシュが分割できずにエラーが発生することがあります。また、モデルが問題なく表示されているように見える場合でも面の接合部分が正しくないケースも少なくありません。このように、メッシュが分割できないときは、自身で修正する必要があります。

もし、メッシュの分割ができないトラブルをできるだけ回避したいなら、強力なメッシングツールが搭載されているCAE解析ソフトがおすすめです。メッシングツールに強い有名なCAE解析ソフトとしてJupiter-Preが知られています。

Jupiter-Preは大規模なCADアセンブリモデルやCADモデルの形状エラーを吸収することができるCAE解析ソフトです。強力な自動及び手動のメッシングツールが搭載されているため、メッシュ分割に強くなります。できるだけメッシュ分割のエラーをなくし、工数を削減したいという企業は、下記のURLからJupiter-Preの詳細をご確認ください。

まとめ

今回は、CAEの構造解析の概要や種類、具体的な解析手順について解説しました。CAE解析は、製品設計の工数を大幅にカットすることができるソフトウェアです。製造業においてもDXを推進し、世界における競争力を高めていく必要があります。CAE解析はDX推進の足掛かりとして機能するため、CAE解析を使用していない企業はこの機会に導入を検討してみてはいかがでしょうか?