製造業において、製品の性能や品質を事前に予測し、最適化するためにCAE(Computer Aided Engineering)解析が広く活用されています。CAEには、構造解析、熱伝導解析、固有値解析、流体解析、樹脂流動解析、熱流体解析など、様々な解析手法が存在します。

これらの解析手法は、製品の設計段階で活用することで、試作品の製作回数を減らし、開発コストと時間を削減することができます。さらに、実験が困難な条件下でのシミュレーションも可能となるため、製品の信頼性や安全性の向上にも寄与します。

本記事では、CAE解析の各手法の特徴や用途を比較し、解析の実施プロセスについて詳しく解説します。また、CAEエンジニアに求められるスキルについても考察します。CAE解析の理解を深めることで、製品開発の効率化と最適化を実現するヒントが得られるでしょう。

CAE解析の概要

本章では、CAE解析の基本的な概念について解説します。CAEの定義と用途から始まり、CAE解析における基本的な考え方、主要な解析分野、そしてCAE解析を導入することのメリットについて順を追って説明していきます。

CAEの定義と用途

CAEとは、Computer Aided Engineering の略であり、コンピュータを活用して工学的な解析を行うことを指します。主に製品開発の分野で広く用いられており、設計段階で作成したCADデータを用いて、製品の性能や強度、耐久性などをシミュレーションにより事前に検証することができます。

CAE解析を活用することで、実際に試作品を製作することなく、製品の問題点を早期に発見し、設計の最適化を図ることが可能となります。これにより、開発コストの削減や開発期間の短縮、製品の品質向上などの効果が期待できます。

CAE解析の基本概念

CAE解析を行う上で理解しておくべき基本的な概念がいくつかあります。まず、線形解析と非線形解析の違いを把握することが重要です。線形解析は、材料の応力とひずみが比例関係にあることを前提とした解析手法であるのに対し、非線形解析では、材料の塑性変形や大変形を考慮することができます。

また、CAE解析では、解析対象をメッシュと呼ばれる小さな要素に分割して計算を行います。メッシュの生成方法や密度が解析結果に大きな影響を与えるため、適切なメッシュ設定が求められます。さらに、解析モデルへの境界条件(固定や荷重)の設定や、材料特性の定義も重要な要素となります。

CAE解析の主要分野

CAE解析は、様々な工学分野で活用されています。代表的な解析分野として、以下のようなものが挙げられます。

- 構造解析(静解析、動解析):製品の強度や剛性を評価する解析

- 熱伝導解析:熱の伝わり方や温度分布を予測する解析

- 固有値解析:製品の固有振動数や振動モードを求める解析

- 流体解析:流体の流れや圧力分布を解析する手法

- 樹脂流動解析:射出成形における樹脂の流動挙動を予測する解析

- 熱流体解析:熱と流体の連成問題を扱う解析

これらの解析手法を適切に組み合わせることで、製品の性能や品質を多角的に評価することが可能となります。

CAE解析のメリット

CAE解析を導入することで、企業は様々なメリットを享受することができます。試作品の製作回数を減らすことで、製造コストの削減と開発期間の短縮化が図れます。また、実際に試作品を製作する前に製品の性能を予測できるため、設計の最適化が容易になり、製品の品質向上にもつながります。

加えて、CAE解析は環境負荷の軽減にも貢献します。試作品の製作に必要な材料やエネルギーを節約できるだけでなく、製品の軽量化や省エネルギー化にも役立ちます。さらに、実験が困難な極限条件下での製品の挙動をシミュレーションにより予測することも可能となります。

以上のように、CAE解析は製品開発において非常に有用なツールであり、その導入により多くのメリットが期待できるのです。

CAEの主な解析手法

本セクションでは、これらの解析手法の特徴や用途について、詳細に解説していきます。各解析手法の基本的な概念を理解し、適切な解析手法を選択することで、製品開発の効率化と高品質化を実現することができるでしょう。

構造解析(静解析、動解析)

構造解析は、製品に加わる力や変形を予測する解析手法です。静的な荷重条件下での応力や変形を解析する静解析と、時間とともに変化する荷重条件下での応答を解析する動解析に分類されます。

静解析では、製品に一定の荷重が加わった際の応力分布や変形量を算出します。これにより、製品の強度や剛性を評価し、最適な設計を行うことができます。一方、動解析では、製品に動的な荷重が加わった際の振動特性や衝撃応答を解析します。これは、製品の耐久性や使用時の安全性を確保する上で重要な役割を果たします。

構造解析を行う際には、解析対象の材料特性や境界条件を正確に設定することが求められます。また、メッシュ生成の質が解析結果に大きな影響を与えるため、適切なメッシュ分割を行う必要があります。解析結果は、応力分布図や変形図などの形で可視化され、設計へのフィードバックに活用されます。

熱伝導解析

熱伝導解析は、製品内部の温度分布や熱流束を予測する解析手法です。製品の使用環境下における熱的な挙動を把握し、熱設計の最適化を図るために用いられます。

この解析手法では、材料の熱伝導率や比熱、境界条件としての熱伝達係数や放射率などを設定し、熱伝導方程式を数値的に解くことで温度分布を算出します。得られた温度分布から、製品内部の熱応力や変形を評価することも可能です。

熱伝導解析は、電子機器の放熱設計や熱交換器の性能予測、高温環境下で使用される製品の耐熱性評価など、幅広い分野で活用されています。解析結果を基に、放熱フィンの最適配置や材料選定、断熱構造の設計改善などを行うことで、製品の信頼性と性能を向上させることができます。

固有値解析

固有値解析は、製品の振動特性を把握するための解析手法です。製品の固有振動数と振動モードを算出することで、共振による損傷や不具合を未然に防ぐことを目的としています。

この解析手法では、製品の質量マトリクスと剛性マトリクスを用いて、固有値問題を解くことで固有振動数と振動モードを求めます。得られた結果から、製品の動的な挙動を予測し、設計の改善点を明らかにすることができます。

固有値解析は、自動車や航空機、建築物など、振動が製品の性能や安全性に大きな影響を与える分野で広く活用されています。解析結果を基に、共振回避のための設計変更や制振材の適用、構造の最適化などを行うことで、製品の信頼性と快適性を向上させることが可能です。

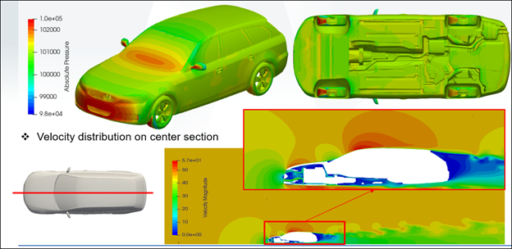

流体解析

流体解析は、製品周囲の流体の挙動を予測する解析手法です。流速分布や圧力分布、乱流特性などを算出することで、製品の空力性能や冷却性能の評価を行います。

この解析手法では、ナビエ・ストークス方程式と呼ばれる非線形偏微分方程式を数値的に解くことで、流体の挙動を詳細に解析します。解析対象の形状や境界条件、流体の物性値などを適切に設定することが重要となります。

流体解析は、自動車や航空機の空力設計、風力タービンの性能予測、配管内の流動解析など、様々な分野で活用されています。解析結果を基に、形状の最適化や流路の改善、熱交換器の性能向上などを図ることで、製品の効率と品質を高めることができます。

樹脂流動解析

樹脂流動解析は、プラスチック製品の成形過程における樹脂の流動挙動を予測する解析手法です。金型内での樹脂の充填状態や圧力分布、温度分布などを算出することで、成形不良の防止と製品品質の向上を目指します。

この解析手法では、樹脂の粘度特性や熱物性値、金型の形状や温度条件などを考慮して、流動解析を行います。解析結果から、ウェルドラインやエアトラップ、ひけなどの成形不良の発生箇所を特定し、金型設計や成形条件の最適化に役立てることができます。

樹脂流動解析は、プラスチック製品の開発において欠かせない解析手法であり、射出成形や圧縮成形、ブロー成形など、様々な成形方法に対応しています。解析結果を活用することで、金型トライアルの回数を減らし、開発コストと期間の削減を実現することが可能です。

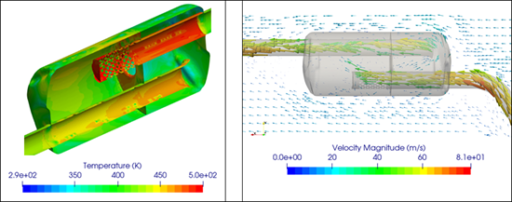

熱流体解析

熱流体解析は、流体の流れと熱移動が連成した現象を予測する解析手法です。製品内部や周囲の流体の温度分布や流速分布、熱伝達特性などを算出することで、製品の熱設計と流体設計の最適化を行います。

この解析手法では、流体の支配方程式と熱伝導方程式を連立して解くことで、流体と熱の相互作用を考慮した解析が可能となります。解析対象の形状や境界条件、流体の物性値、熱物性値などを適切に設定することが重要です。

熱流体解析は、電子機器の冷却設計や空調設備の性能予測、自動車のエンジン冷却系の最適化など、幅広い分野で活用されています。解析結果を基に、放熱性能の向上や温度分布の均一化、流路の最適化などを図ることで、製品の信頼性と効率を高めることができます。

CAE解析の実施プロセス

CAE解析を実施する際には、一般的に以下のようなプロセスを経ます。まず、解析対象のモデリングを行い、そのモデルをメッシュ分割します。次に、解析に必要な境界条件と材料特性を設定し、解析を実行します。最後に、得られた結果を可視化し、評価を行います。

解析対象のモデリング

CAE解析の第一歩は、解析対象となる製品や部品の形状を3DCADソフトウェアでモデリングすることです。この過程では、解析に必要な形状の簡略化や、対称性を考慮した一部分のみのモデリングなどが行われます。

モデリングの際には、解析目的に応じて適切な簡略化を行うことが重要です。例えば、応力解析の場合、応力集中が予想される部分の形状は詳細にモデリングする一方で、応力が低い部分は簡略化することで、解析の効率化を図ることができます。

メッシュ生成

モデリングが完了したら、次はそのモデルを有限要素法(FEM)で解析するために、メッシュと呼ばれる小さな要素に分割します。メッシュ生成では、要素の種類やサイズ、形状などを適切に設定することが求められます。

メッシュの品質は解析結果の精度に直結するため、重要な部分ほど細かいメッシュを生成し、それ以外の部分では比較的粗いメッシュを使用するなどの工夫が必要です。また、メッシュの生成方法には自動メッシュ生成と手動メッシュ生成があり、解析対象の形状や要求される精度に応じて使い分けます。

境界条件の設定

メッシュ生成が完了したら、解析モデルに境界条件を設定します。境界条件とは、解析対象の拘束条件や荷重条件のことを指します。例えば、構造解析の場合、固定される部分や力が加わる部分、接触する部分などを指定します。

境界条件の設定は、解析結果に大きな影響を与えるため、実際の使用環境を正確に反映することが重要です。また、境界条件の設定ミスは、解析結果の信頼性を著しく損なう可能性があるため、入力値の確認を慎重に行う必要があります。

材料特性の設定

境界条件と並行して、解析モデルに材料特性を設定します。材料特性とは、解析対象を構成する材料の物理的性質のことを指します。例えば、ヤング率、ポアソン比、密度、熱伝導率などがあります。

材料特性の設定には、信頼できるデータベースや実験データを使用することが望ましいですが、新しい材料を使用する場合などは、類似材料のデータを参考にしたり、感度解析を行ったりすることで、適切な値を見積もることができます。

解析の実行

境界条件と材料特性の設定が完了したら、いよいよ解析を実行します。解析の実行では、設定した条件に基づいて、CAEソフトウェアが自動的に計算を行います。計算には多くの時間を要するため、解析規模に応じて適切な計算機資源を確保することが重要です。

解析中は、計算の進捗状況をモニタリングし、エラーが発生していないか確認します。もしエラーが発生した場合は、原因を特定し、必要に応じて境界条件やメッシュ設定を修正して、再度解析を実行します。

結果の可視化と評価

解析が完了したら、得られた結果を可視化し、評価を行います。可視化では、応力分布、変形量、固有振動数などの物理量を色や形で表現します。これにより、設計者は解析対象の挙動を直感的に理解することができます。

評価では、可視化された結果を設計基準と照らし合わせ、問題がないか確認します。もし問題が見つかった場合は、設計を修正し、再度解析を実行するなどの対応が必要です。一方、問題がなければ、その設計を採用し、次の工程に進むことができます。

以上がCAE解析の一般的な実施プロセスです。各工程を丁寧に進めることで、高い信頼性を持った解析結果を得ることができ、製品開発の効率化と最適化に大きく貢献することができるでしょう。

CAEエンジニアに求められるスキル

CAE(Computer Aided Engineering)は、製品設計における性能検証や最適化に欠かせないツールとなっています。CAEを効果的に活用するには、エンジニアに幅広いスキルが求められます。

ここでは、CAEエンジニアに必要不可欠な4つのスキルについて詳しく解説します。3DCADの操作スキル、材料力学や構造力学の知識、解析結果の正確な解釈能力、そして設計改善のための創造的思考力です。これらのスキルを身につけることで、CAEを用いた高度な製品設計が可能になるでしょう。

3DCADの操作スキル

CAEを行うためには、まず3DCADを使って製品の形状をモデル化する必要があります。そのため、CAEエンジニアには3DCADソフトの基本的な操作スキルが求められます。

3DCADでは、スケッチ機能を使って2D図面を作成し、それを元に3Dモデルを構築します。また、アセンブリ機能を使って複数のパーツを組み合わせることもあります。これらの操作を円滑に行うには、3DCADソフトの各種コマンドや機能に精通している必要があります。

さらに、CAE用のモデルを作成する際には、解析の目的に合わせてモデルを簡略化したり、メッシュ生成に適した形状に修正したりする作業も必要です。こうした3DCADの応用スキルもCAEエンジニアには求められます。

材料力学や構造力学の知識

CAEでは、製品に加わる応力や変形を解析することが主な目的となります。そのためには、材料力学や構造力学の基礎知識が不可欠です。

材料力学では、材料の応力とひずみの関係や、引張・圧縮・せん断といった基本的な荷重状態について学びます。一方、構造力学では、梁やトラスなどの構造物に加わる力の釣り合いや変形について学びます。これらの知識があることで、CAEで得られた結果を正しく理解し、設計にフィードバックすることができるようになります。

また、材料の非線形特性や、座屈現象など、より高度な力学の知識もCAE解析では必要になることがあります。CAEエンジニアは、解析対象に応じて必要な知識を習得していく姿勢が大切です。

解析結果の正確な解釈能力

CAE解析を行うことで、製品の性能を数値的に評価できるようになります。しかし、得られた結果を正しく解釈し、設計に反映させるためには、単に数値を見るだけでは不十分です。

例えば、応力解析の結果で応力集中が確認された場合、その原因が形状による応力集中なのか、それとも荷重条件の設定ミスなのかを見極める必要があります。CAEエンジニアには、解析モデルの妥当性を検証しつつ、結果をエンジニアリングの観点から考察する能力が求められます。

さらに、解析結果から設計の問題点を抽出し、具体的な改善案を提示できることも重要なスキルです。単に解析をこなすだけでなく、製品設計全体を見渡す視点を持つことが、優れたCAEエンジニアの条件だと言えます。

設計改善のための創造的思考力

CAEの目的は、製品の性能を向上させ、より良い設計を実現することにあります。そのためには、解析で得られた知見を基に、新たな設計案を創出する創造力が必要不可欠です。

単純に応力集中箇所の形状を変更するだけでなく、材料の変更や、構造の抜本的な見直しといった大胆な発想も求められます。ときには、これまでの常識を覆すようなアイデアが、飛躍的な性能向上につながることもあります。

創造的な設計を生み出すには、CAEの知識だけでなく、幅広い工学の知識や、豊富な設計経験が必要です。CAEエンジニアは、日頃から様々な設計事例に触れ、自らの引き出しを増やしていくことが大切だと言えるでしょう。

まとめ

CAEには、構造解析、熱伝導解析、固有値解析、流体解析、樹脂流動解析、熱流体解析など、様々な解析手法が存在します。 これらの手法を適切に組み合わせることで、製品の性能や品質を多角的に評価することが可能となります。

構造解析では、製品の強度や剛性を評価し、最適な設計を行うことができます。 熱伝導解析や熱流体解析は、製品の熱設計や冷却設計に活用され、信頼性と性能の向上に貢献します。

また、樹脂流動解析は、プラスチック製品の成形不良を防止し、品質を確保するために重要な役割を果たします。 CAEの各解析手法を理解し、目的に応じて適切に活用することで、製品開発の効率化と最適化を実現できるでしょう。